Realisierte Objekte

Serieller Holzbau im Bestand: Gebäudemodernisierung mit Tafelbauweise

Text: Frank Lattke | Foto (Header): © ECKHART MATTHÄUS

Ein Großteil des heutigen Gebäudebestands ist in die Jahre gekommen und muss saniert werden. Dies bietet gleichzeitig die Möglichkeit, durch das Um- und Weiterbauen in einer städtebaulich verträglichen Nachverdichtung eine bessere Ausnutzung der bestehenden Baustrukturen zu erreichen. Die umfassende Modernisierung von Hülle, Haustechnik und eine funktionale Raumänderung bis zur Barrierefreiheit spielen dabei eine große Rolle.

Auszug aus:

QUARTIER

Ausgabe 3.2019

Jetzt abonnieren

Diese Ausgabe als Einzelheft bestellen

Es sind dauerhafte, wirtschaftliche und ökologische Lösungen notwendig, die im besten Fall aus dem bestehenden Bauwerk ein zukunftsgerechtes Gebäude schaffen – energieeffizient, CO²-neutral und mit einer Nutzungsstruktur, die an die heutigen Ansprüche angepasst ist. Dabei bietet der Erhalt bestehender Bausubstanz mit der darin enthaltenen Primärenergie im Gegensatz zu einem Abbruch und der Entsorgung von Baumaterialien ein großes ökologisches Potenzial. Der Einsatz von Bauprodukten aus nachwachsenden Rohstoffen reduziert zusätzlich die Umweltbelastung. Holz und holzbasierte Baustoffe gewinnen für das Bauen im Bestand eine wichtige ökologische und technische Bedeutung [1].

Seriell vorgefertigte Holztafelbauelemente oder Raumzellen eignen sich für die Fassadenertüchtigung, den Ersatz oder die Ergänzung einzelner Bauteile bis hin zu räumlichen Erweiterungen als Anbau oder Aufstockung. Der hohe Vorfertigungsgrad, der im Vergleich zu anderen Bauweisen leichten Holzbaukonstruktion und der schnelle Bauprozess mit einer präzisen Planung und Logistik vermindert gerade im städtischen Umfeld unnötige Belästigung durch den Baustellenbetrieb. Gängige Transport- und Hebetechniken erlauben auch bei beengten Situationen im Gebäudebestand eine präzise und zügige Montage. Durch die erhöhte Montagegeschwindigkeit gelingt es, das Gebäude während der Bauphase besser vor Niederschlag zu schützen und dadurch das Schadenspotenzial durch Witterungseinflüsse zu reduzieren.

Der umfassende Eingriff einer Modernisierung erlaubt neben der Erfüllung der ökonomischen, baurechtlichen und konstruktiven Ziele eine gestalterische Veränderung des Gebäudes. Das bietet die Chance, die innen- oder außenräumliche Situation aufzuwerten und die Bauwerksstruktur durch konstruktive Veränderungen zu verbessern. Der Bestand kann durch eine neue Hülle, ggf. in Kombination mit einer Aufstockung, überformt werden und dadurch einen ganz neuen rchitektonischen Ausdruck erhalten. Der Gestaltung sind dabei kaum Grenzen gesetzt.

Eine gründliche ingenieurmäßige Bauwerksanalyse ist unumgänglich, um die Belange von Baurecht, Brandschutz, Tragwerk, Schadstoffmanagement, Nutzung und technischer Gebäudeausrüstung zu erfassen. Je mehr Wissen über die Gebäude- und Tragstruktur sowie die vorhandenen Baustoffe gesammelt wird, desto besser können Lösungen in der Planungsphase aufeinander abgestimmt werden.

In einem integralen Planungsprozess werden neben den architektonischen Überlegungen auch die Größe und Geometrie der Bauelemente, deren Herstellung, Transportlogistik und die Montagebedingungen berücksichtigen. Die statischen und konstruktiven Eigenschaften des bestehenden Bauwerks sind dabei maßgebend für den richtigen Anschluss der neuen Bauteile, damit die bauphysikalischen Anforderungen aus Brandschutz, Luftdichtheit und Schallschutz sichergestellt werden können. Bewährte Fugen- und Anschlussdetails aus dem Neubaubereich gewährleisten die konstruktive und bauphysikalische Funktion der Holzbaukonstruktion. Eine hohlraumfreie Ausführung der Bauteile und Anschlüsse ist dabei wichtig, um unkontrollierbare Konvektion und Brandweiterleitung in der Konstruktion zu verhindern.

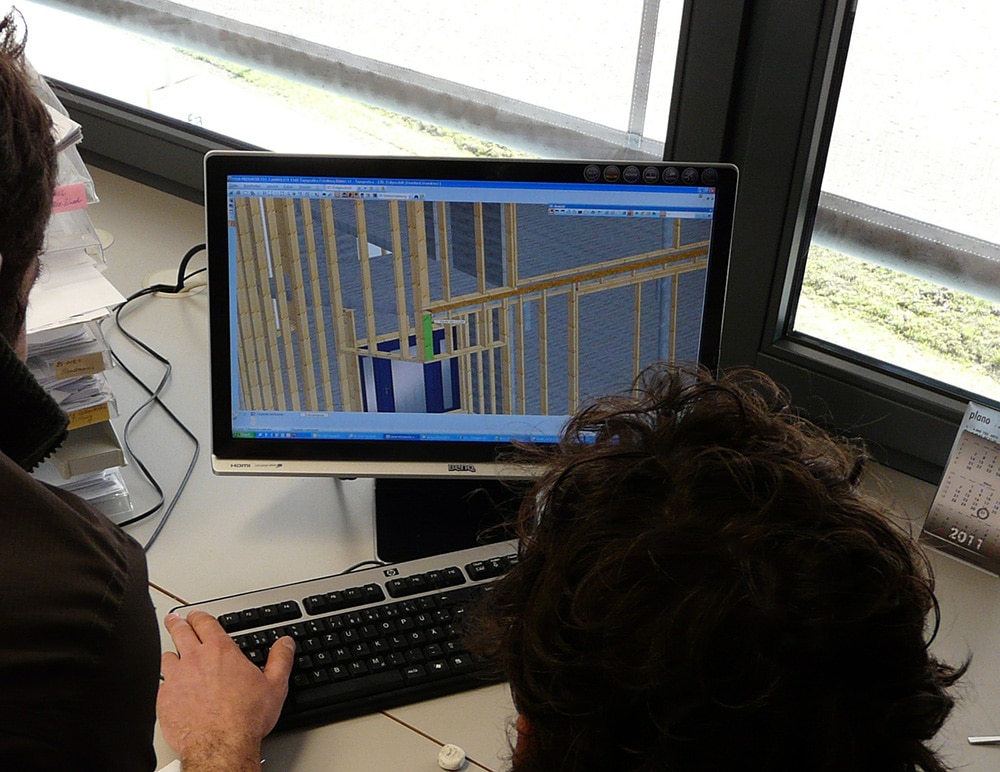

Die exakte Erfassung der Geometrie des Bestandsgebäudes bildet die Grundlage für die Planung der vorkonfektionierten Gebäudehülle. Die berührungslose Vermessung mit Fotogrammmetrie, Tachymetrie oder 3-D-Laserscan liefert ein dreidimensionales digitales Gebäudemodell, das die Basis für die Objekt- und Werkstattplanung bildet. Der Anschluss an das vorhandene Bauwerk erfordert die Berücksichtigung angemessener Toleranzen, um Unebenheiten und Abweichungen der Konstruktion auffangen zu können. Wie eine Schablone soll das Neue auf das Alte passen. Je höher der Vorfertigungsgrad der Bauteile ist, desto geringer sind die Montagetoleranzen. Die Detaillierung im Grundriss und Schnitt auf Basis von Bestandsplänen oder einem groben Aufmaß reicht meistens für die Entwurfs- und Ausführungsplanung der Architektur aus. Das exakte, digital unterstützte Aufmaß liegt idealerweise als Leistung bei der ausführenden Baufirma oder Zimmerei, die dieses im Rahmen ihrer Produktionsplanung erstellt. Damit ist die Verantwortung für die spätere Maßhaltigkeit beim Produzenten der Bauteile klar geregelt.

Vorgefertigte Holztafelbauelemente stellen eine interessante Alternative zu den gängigen Methoden der energetischen Sanierung der Gebäudehülle wie Wärmedämmverbundsysteme, Elementfassaden aus Aluminium oder Stahl dar. Die Elemente werden additiv vor eine Bestandswand gesetzt oder als Fassadenersatz verwendet. Meist werden geschlossene Holztafelbauelemente mit Rippen aus Konstruktionsvollholz, Wärmedämmung (z. B. Zellulose, Mineralfaser), eingebauten Fenstern und Fassadenbekleidung eingesetzt. Je nach baurechtlicher Anforderung ist die Schicht zwischen Bekleidung und dem Holztafelbauelement aus Brandschutzgründen mit nicht brennbaren Baustoffen auszuführen und die Hinterlüftung geschossweise zu unterbrechen. Das Holztafelbauelement erlaubt die Befestigung einer Bandbreite unterschiedlicher Bekleidungswerkstoffe wie z. B. Brettschalung, Holz- oder Fasertafeln, Glas oder Metall, und eröffnet damit einen großen Spielraum für die Fassadengestaltung.

Der Eingriff in die Gebäudehülle bietet die Chance, die gestalterischen, konstruktiven und technischen Eigenschaften der Fassade in Abhängigkeit von der ursprünglichen Konstruktion neu zu gestalten. Der Aufwand für die Änderung hängt wesentlich von der konstruktiven Struktur der bestehenden Außenwand ab.

Bei lastabtragendem, monolithischem Mauerwerk sind die Eingriffsmöglichkeiten der Veränderung begrenzt. Eine gemauerte Fensterbrüstung lässt sich einfach abbrechen, die seitliche Vergrößerung der Öffnung ist jedoch v. a. im bewohnten Zustand ein aufwendiger Eingriff.

Eine Stahl/Glas-Vorhangfassade oder Stahlbetonfertigteile können rückgebaut und durch eine neue Fassade ersetzt werden. Das bietet die Möglichkeit, die architektonischen und technischen Eigenschaften der Fassade komplett neu zu definieren.

Auch bei Betondoppelwänden, bei denen die äußere Schale den Wetterschutz übernimmt, kann die vorgefertigte hölzerne Hülle vor den Bestand gestellt werden, um vorhandene Fassadenschichten zu erhalten, was die Wirtschaftlichkeit des Systems erhöht.

Horizontal- und Vertikallasten

Die Lasten aus der Zusatzbeanspruchung der neuen Fassade werden in die Tragstruktur des Bestandsgebäudes und/oder eigene Fundamente geführt. Die Einleitung der Horizontal- und Vertikallasten erfolgt über dasselbe Auflager oder wird getrennt abgeleitet. Dabei wird die Vertikallast aus Eigengewicht über Zusatzfundamente oder Auflagerkonsolen verteilt, und die Horizontallasten werden mittels Rückverankerung in die Bestandskonstruktion der Decken geleitet.

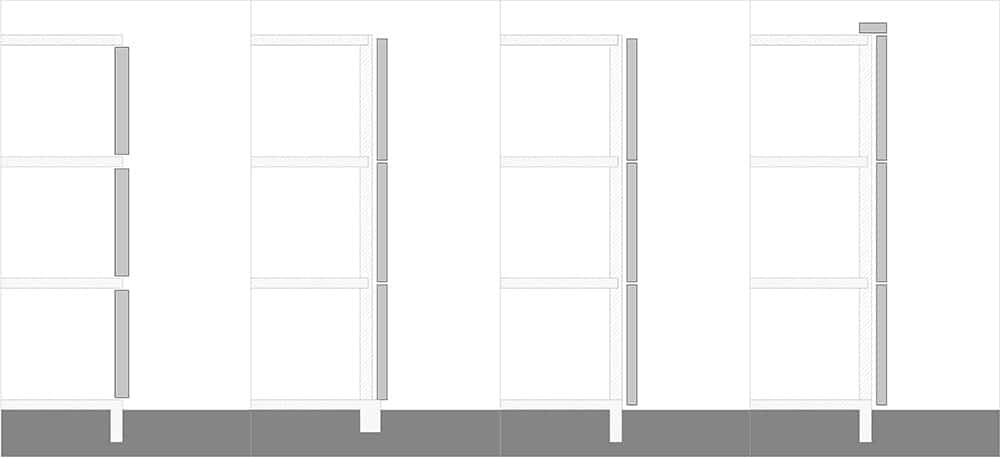

Die Anordnung der Lasteinleitung der Fassadenelemente in Bezug auf die bestehende Tragstruktur kann in vier Varianten erfolgen:

- abgehängt

- angehängt

- vorgestellt auf einem Zusatzfundament

- eingestellt auf die bestehende Deckenkante

Idealerweise werden die Vertikallasten direkt im Sockelbereich auf ein Einzelfundament, Kragträger oder eine Konsole aufgestellt. Hierbei ist auf die Einhaltung des konstruktiven Holzschutzes der neuen Wandelemente zu achten und der Sockelpunkt vor dauerhafter Durchfeuchtung zu schützen.

Die Horizontallasten aus Windsog und Winddruck können geschossweise über eine Verankerung im Bereich der Deckenstirnkanten mittels Stahlwinkelkonsolen lastabtragend eingeleitet werden.

Eine günstigere Lösung ist die Verankerung eines umlaufenden Richtbalkens („Bauchbinde“) auf Höhe der Deckenstirnkante. Dieser Querschnitt dient als Anschlag für das Fassadenelement während der Montagephase und als Befestigungspunkt zur Übertragung der Horizontallasten.

Fugen- und Anschlussdetails, die sich im Neubaubereich für die Fügung von Holztafelbauelementen bewährt haben, gewährleisten die Dichtheit der Fassade auf der Außenseite. Bei einem hohen Vorfertigungsgrad mit bereits aufgebrachter Fassadenbekleidung ist auf eine gute Erreichbarkeit der Verankerungs- und Fügepunkte zu achten. Die Erfahrung zeigt, dass eine formschlüssige Stoßverbindung in Form einer Zapfen- oder Nut- und Federverbindung den Montageablauf der einzelnen Bauteile als Führungshilfe deutlich vereinfacht und zudem eine exzentrizitätsfreie, horizontale Verankerung in den Bestand ermöglicht. Außenwandelemente, die zur Modernisierung der Gebäudehülle mit dem Bauwerk verbunden werden, um ausschließlich Eigen- und Windlasten zu übertragen, gelten im brandschutzrechtlichen Sinn als nichttragende Bauteile. Das heißt, eine feuerhemmende Ausführung der Konstruktion ist auch bei höheren Gebäuden ausreichend. Dabei ist zu beachten, dass das neue Wandelement im baurechtlichen Sinn raumabschließende Funktion (EI) übernimmt, wenn es, als Fassadenersatz eingesetzt wird. In jedem Fall gilt es darauf zu achten, dass Hohlräume vermieden werden und die Befestigung in entsprechender Feuerwiderstandsdauer ausgebildet ist, sodass im Brandfall eine Gefährdung durch das Herabfallen größerer Teile ausgeschlossen ist.

Projektbeispiel Grüntenstraße 30 – 36, Augsburg

Die Wohnanlage der Wohnbaugruppe Augsburg in der Grüntenstraße wurde im Rahmen des Modellvorhabens der Obersten Baubehörde Bayern „e% – Energieeffizienter Wohnungsbau“ 2012 modernisiert und gefördert. Das Projekt war auch Demonstrationsvorhaben des Forschungsprojekts TES EnergyFacade der TU München.

Die zwei Gebäude bekamen eine neue Hülle aus vorgefertigten Holztafelbauelementen mit einer Bekleidung aus gestrichener, sägerauer Brettschalung. Durch die effiziente Modernisierung von Hülle und Technik wurden die geforderten Werte der aktuellen EnEV um 22 % unterschritten und der Standard des KfW-Effizienzhaus 70 erreicht. Die Bäder wurden im bewohnten Zustand komplett saniert. Dank einer umfassenden Koordination des Bauherrn und dem Verständnis der Mieter konnte diese Maßnahme zügig realisiert werden.

Die großformatigen Holztafelbauelemente (TES EnergyFacade) wurden als Fassadenkonstruktion vor die Mauerwerksaußenwand montiert. Die selbsttragenden Elemente übertragen die vertikalen Lasten in bauseitig betonierte Streifenfundamente und sind in Geschossebene über vorab montierte Holzriegel an der Deckenstirnkante befestigt.

Die Bekleidung des sechsgeschossigen Gebäudes, das der Gebäudeklasse 5 nach BayBO zugeordnet ist, wurde mit einer normalentflammbaren hinterlüfteten Nut- und Feder-Brettschalung unter Einhaltung der Schutzziele (u. a. Vermeidung Brandausbreitung, keine Gefährdung der Einsatzkräfte) realisiert. Brandschutzbleche in Ebene der horizontalen Elementstöße verhindern die geschossübergreifende Brandausweitung in der Fassade.

Die Stahlbetonstruktur der Balkone wurde mit vorgefertigten Fassadenelementen eingehüllt und in das beheizte Gebäudevolumen einbezogen. Der dadurch entstandene Mehrwert kommt den Mietern als Wohnraumerweiterung zugute.

Die serielle Herstellung großer Bauelemente zeichnet den modernen Holzbau aus. Rationalität und Präzision bestimmen den Herstellungsprozess. Standardisierte, optimierte und überwachte Fertigungsabläufe von der Bestandserfassung bis zur Produktion ermöglichen einen kontrollierten und hohen Qualitätsstandard. Die Verwendung vorgefertigter Bauelemente erhöht die Produktivität während der Montage vor Ort und führt damit zu weniger Störungen der Betriebsabläufe und des Wohnumfelds.

Das bietet interessante Möglichkeiten für die Gebäudemodernisierung, denn v. a. bei großen Gebäuden wie Schul‑, Büro- oder Wohngebäude, die im laufenden Betrieb umgebaut und modernisiert werden, sind Methoden gefragt, die schnell, präzise und möglichst störungsarm umgesetzt werden können. Die Chancen liegen in der individualisierten Vorfertigung, um maßgeschneiderte Lösungen für das Bauen im Bestand einzusetzen.

Projektdetails

| Ort Augsburg, Grüntenstraße 30 – 32, 34 – 36; 60 Wohnungen |

Tragwerksplanung bauart Konstruktions GmbH, München |

| Bauherr Wohnbaugruppe der Stadt Augsburg |

Holzbau Gumpp & Maier, Binswangen |

| Architekten lattkearchitekten BDA, Augsburg |

Auszeichnungen Deutscher Bauherrenpreis 2013 Deutscher Holzbaupreis, Anerkennung, 2013 HolzbauPlus Preis, 2013 |

Quellen

[1] H. König und H. Kaufmann, Bauen mit Holz, Wege in die Zukunft. Ökobilanz-Vergleich von Gebäuden in Holzbauweise im Vergleich zu Standard-Bauweisen bei Neubauten und bei Gebäudemodernisierung, München: TU München, 2015.

Der Autor

Dipl.-Ing. Frank Lattke

Architekt BDA

Tischlerlehre, Architekturstudium an der TU München und ETSAM Madrid

Lehr- und Wanderjahre in Australien

Seit 2004 eigenes Büro in Augsburg

2002 – 2014 wissenschaftlicher Mitarbeiter am Fachgebiet Holzbau, Prof. Hermann Kaufmann, Fakultät für Architektur der TU München

Tätigkeit in Lehre und Forschung: 2007 – 2010 Projektleiter TES Energy-Facade (WoodWisdom ERA Net)

2010 – 2014 Projektleiter smartTES (WoodWisdom ERA Net)

2010 – 2014 Mitarbeit E2ReBuild (Forschungsprojekt 7. Rahmenprogramm)

ab 2014 Projektpartner leanWOOD (Forschungsprojekt WoodWisdom Net)