Energie, Technik & Baustoffe

Effizienzsteigerung und Kostensenkung im vorgefertigten Wohnungsbau: Prefab Housing

Text:Prof. Dr.-Ing. Jutta Albus | Foto (Header): © zabanski – stock.adobe.com

Welchen Beitrag können Vorfertigungsstrategien und serielle Bauweisen im Hinblick auf die Entwicklung eines nachhaltigeren Wohnungsbaus leisten? Damit befasst sich eine Studie der TU Dortmund.

Auszug aus:

QUARTIER

Ausgabe 2.2021

Jetzt abonnieren

Diese Ausgabe als Einzelheft bestellen

Prefab Housing

Für eine nachhaltige Gebäudeentwicklung, eine verantwortungsvolle Errichtung und Nutzung eines Gebäudes sowie die Möglichkeit eines kreislaufgerechten Rückbaus ist die umfassende Betrachtung einer Planungsaufgabe und die frühe Integration von ökologischen, ökonomischen und technischen Parametern auschlaggebend. Vor dem Hintergrund integraler Planungsstrategien werden die komplexen Zusammenhänge und vielschichtigen Einflussfaktoren in Beziehung gesetzt und miteinander verknüpft. Die durch das Geflecht entstandenen Wechselwirkungen beeinflussen die weitere Entwicklung eines Gebäudes und verhelfen, bei entsprechender Berücksichtigung einzelner Faktoren, zu einer zukunftsfähigen Umsetzung einer Planung.

Für eine ganzheitliche Herangehensweise sind Planungsstrategien erforderlich, bei denen die Ressourcenschonung und Energieoptimierung frühzeitig in den Entwurfsprozess integriert werden müssen, um eine Grundlage für die weitere Entwicklung hinsichtlich der Verbesserung seiner ökologischen Eigenschaften – nämlich einer nachhaltigen, energetischen Leistungsfähigkeit – zu schaffen.

Die Juniorprofessur für Ressourceneffizientes Bauen der Fakultät für Architektur und Bauingenieurwesen an der TU Dortmund steht für zukunftsweisende, nachhaltige Lösungsansätze und innovative Weiterentwicklungen in Architektur und Bauwesen. Schwerpunkt der Tätigkeiten und Lehrinhalte bildet ein Dreiklang, der die Schaffung von Grundlagenwissen, Forschung und Transfer in und aus der Praxis verknüpft und einen ganzheitlichen, nachhaltigen Planungsansatz verfolgt.

Auf dieser Grundlage und ausgehend von den fortwährenden und drängenden Debatten über Strategien für einen bedarfsgerechten und bezahlbaren Wohnungsbau, befasst sich die im Folgenden vorgestellte Studie damit, welchen Beitrag Vorfertigungsstrategien und serielle Bauweisen im Hinblick auf die Entwicklung eines nachhaltigeren Wohnungsbaus leisten können.

Das Programm der Forschungsinitiative Zukunft Bau, eine im Bundesministerium für Bau, Stadt- und Raumplanung (BBSR) angesiedelte Fördermaßnahme, unterstützte die Untersuchungen. Bestehende Bausysteme, ihre Produktionsmethoden und Qualitäten sollten untersucht werden, um Perspektiven, Entwicklungen und Potenziale aufzuzeigen, die dem vorgefertigten, kostengünstigen Wohnungsbau innewohnen. In Kooperation mit DGJ Architektur, der IBA Thüringen und einschlägigen Unternehmen aus dem Bereich des vorgefertigten Bauens – ALHO Systembau GmbH, Max Bögl Bauservice GmbH & Co. KG, ZÜBLIN Timber GmbH, Sisco Oyj und Kaufmann Bausysteme GmbH – wurden von September 2017 bis April 2019 eine Grundlage und Ergebnisbewertung für die Untersuchungen geschaffen.

Optimierungspotenziale durch Vorfertigung und Automatisierung

Die Produktivität der Baubranche stagniert gegenüber den anderen Industrien seit über 25 Jahren. Im Vergleich zum produzierenden Gewerbe, wie z. B. dem Automobilbau, werden im Bauwesen technische Entwicklungen nicht in gleichem Maße umgesetzt. Der Anteil serieller (Massen-) Fertigungsmethoden über den gesamten Produktionsprozess ist relativ gering, da Gebäude und Bauteile noch vorwiegend manuell und handwerklich hergestellt werden. Eine durchgehende Digitalisierung und Automatisierung ist fast nicht vorhanden, weiterhin werden die Gewerke selten in den Prozess integriert. Dies führt zu hohen Kosten und Fehlerquoten in der Produktion und auf der Baustelle. In Folge steigen Preise im Baugewerbe und letztendlich auch die Wohnkosten sowohl bei Eigentum als auch im Mietsegment.

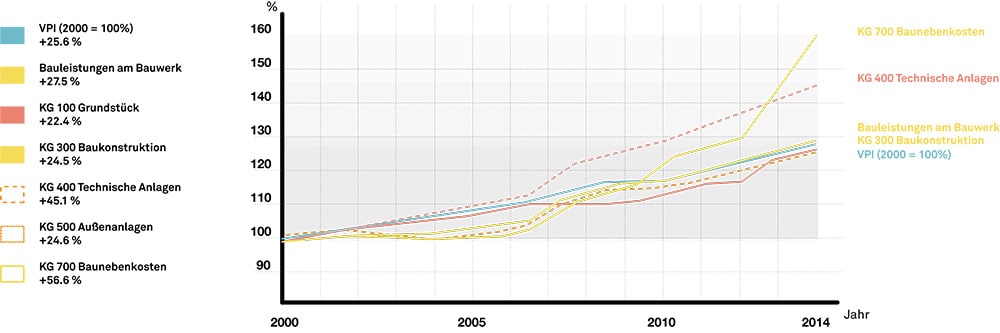

Die Analyse der Entwicklung der Baukosten zeigt, dass die eigentlichen Baukosten für das Gebäude (KG 300) nicht mehr angestiegen sind, als die allgemeine Preissteigerung (siehe Abb. S. 7). Die Technik- Gewerke (KG 400) verzeichnen einen deutlicheren Preisanstieg. Das auffälligste Ergebnis ist, dass vor allem die Baunebenkosten für Planung und Projektentwicklung deutlich gestiegen sind. Gerade dieser Teil der Projektkosten ließe sich durch eine Ausweitung der Standardisierung und einen höheren Grad der Vorfertigung reduzieren.

Diesen Defiziten steht ein enormer Bedarf an bezahlbarem Wohnraum gegenüber, der derzeit nicht gedeckt wird [1]. Vorfertigung hat ein hohes Potenzial im Hinblick auf die Senkung der Produktionskosten und die Steigerung der Qualität. Es gibt gute Ansätze für vorgefertigten und seriellen Wohnungsbau. Das Wissen und der aktuelle Stand der Technik sind jedoch wissenschaftlich nicht aufbereitet, allgemein bekannt oder in der Fachliteratur abgebildet.

In der Forschungsstudie wurde eine Methode entwickelt, Produktionsprozesse dahingehend zu untersuchen, Optimierungspotenziale aufzuzeigen und diese im Hinblick auf einen höheren Vorfertigungsgrad, größere Standardisierung und Automatisierung zu prüfen. In einzelnen Bauprojekten und für Teile der Produktion ist Wissen über Vorfertigung und Automation vorhanden. Auch Vergleiche mit anderen Industrien, die in ähnlichen Maßstäben arbeiten, können zur Verbesserung der Produktionsmethoden herangezogen werden. Dabei werden baukonstruktive und gebäudekundliche Aspekte sowie betriebswirtschaftliche Fragen zu Investitionen, Produktionskosten, Personaleinsatz, Produktionszeiten und Logistik betrachtet.

Methodische Untersuchung

Durch die Zusammenarbeit mit einschlägigen Herstellern aus dem Bereich des vorgefertigten Wohnungsbaus konnte ein aktueller Status quo für den Bereich industrieller und serieller Bauweisen beschrieben werden. Die Unternehmen stehen dabei repräsentativ für verschiedene Konstruktionstypologien und den Einsatz unterschiedlicher Materialien.

Einstieg in die Untersuchungen bildeten Besuche der Fertigungsstandorte der verschiedenen Unternehmen, die insgesamt eine sehr produktionsorientierte Anlagenstruktur aufwiesen. Neben der Besichtigung von Produktionsstätten und Fertigungsanlagen wurden im Rahmen der Analyse auch Baustellenstandorte repräsentativer Best-Practice-Projekte der Hersteller besucht.

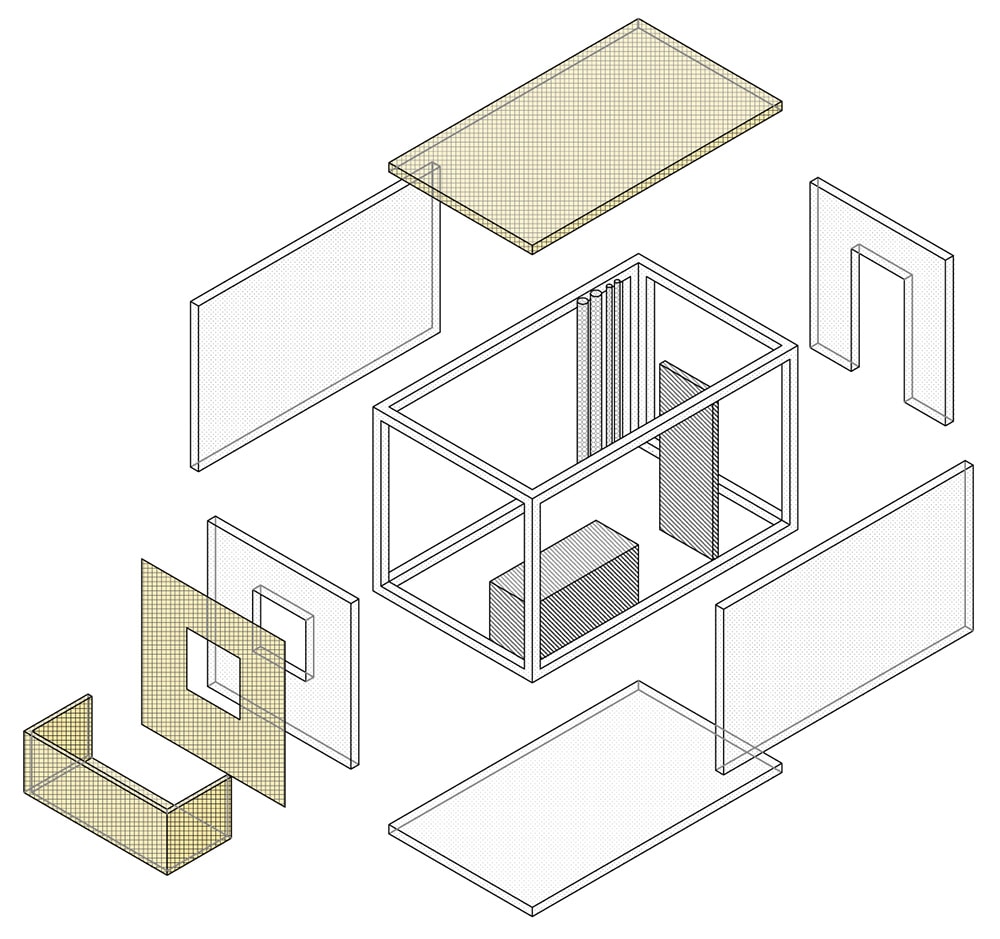

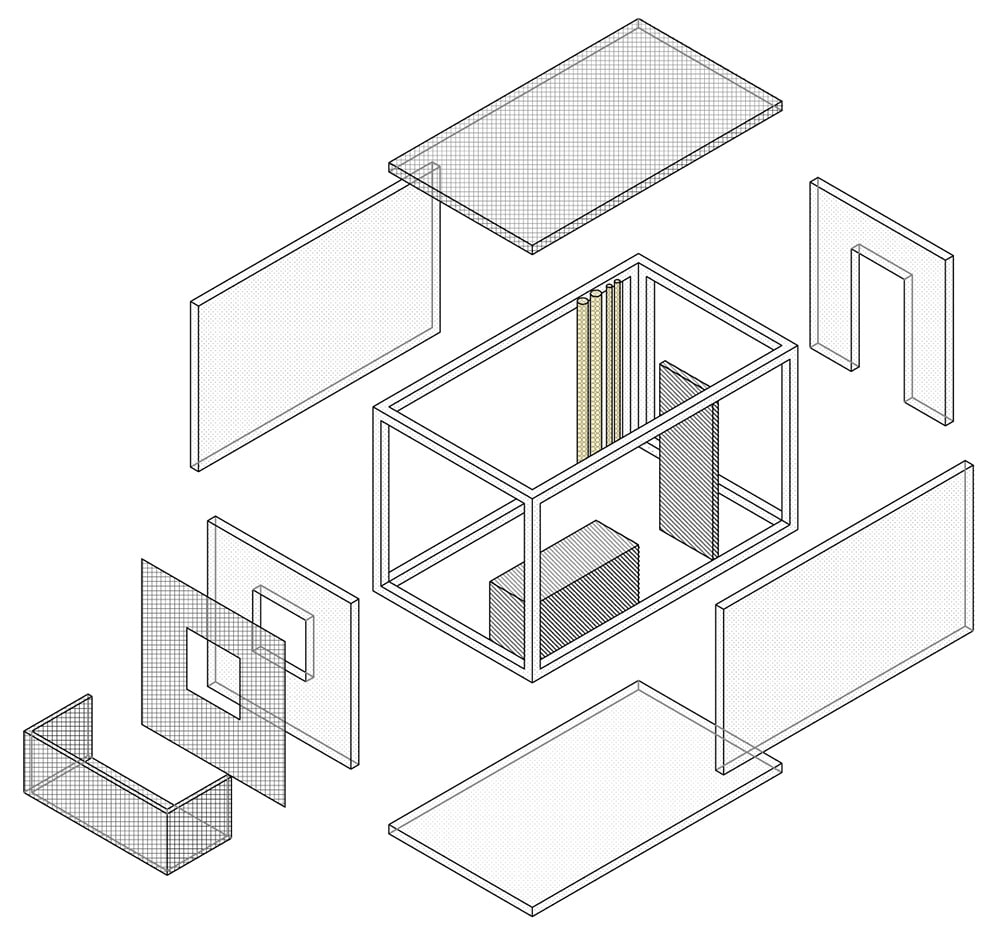

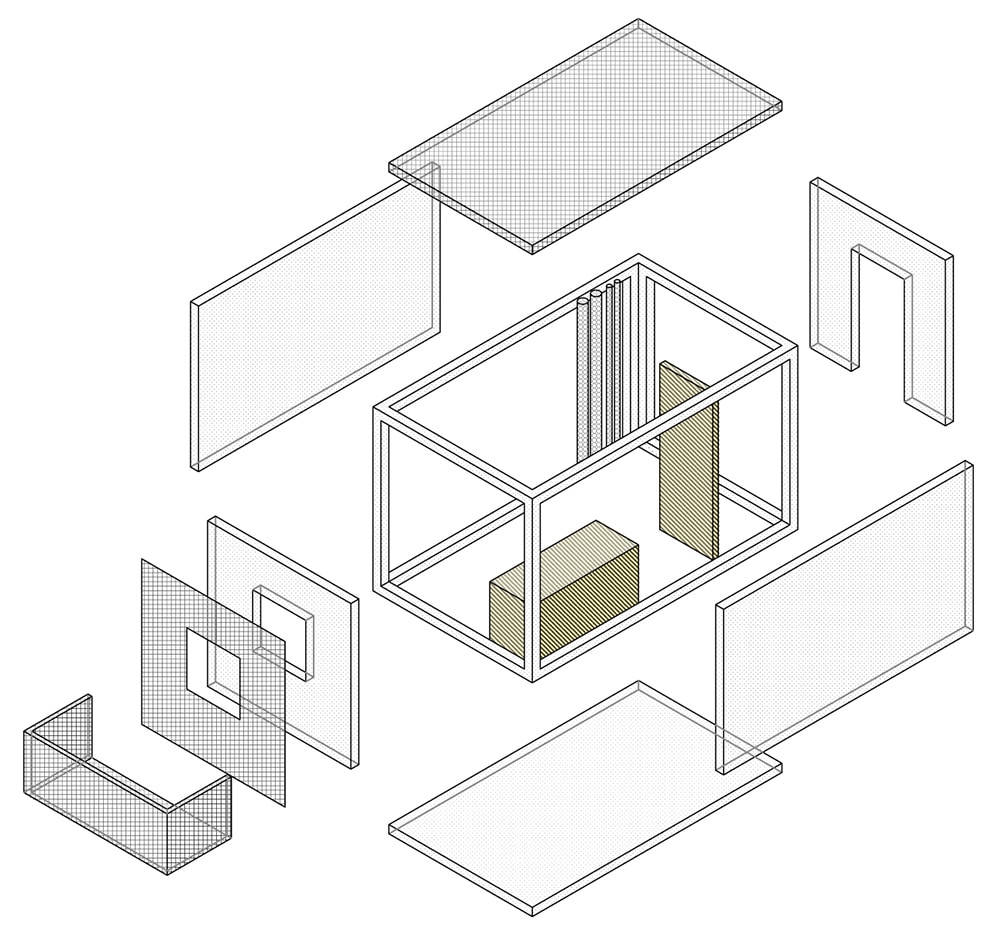

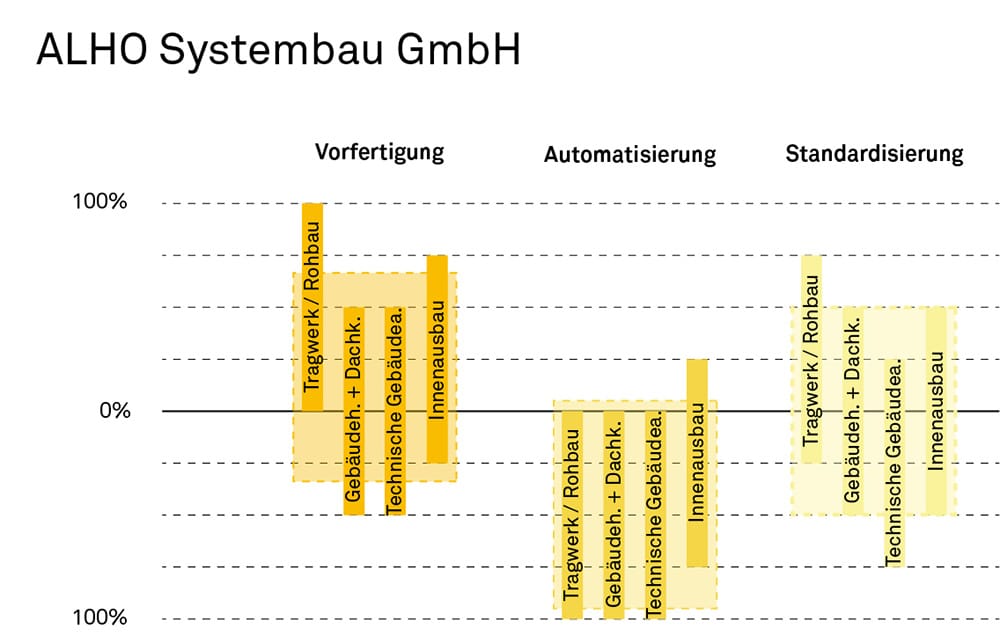

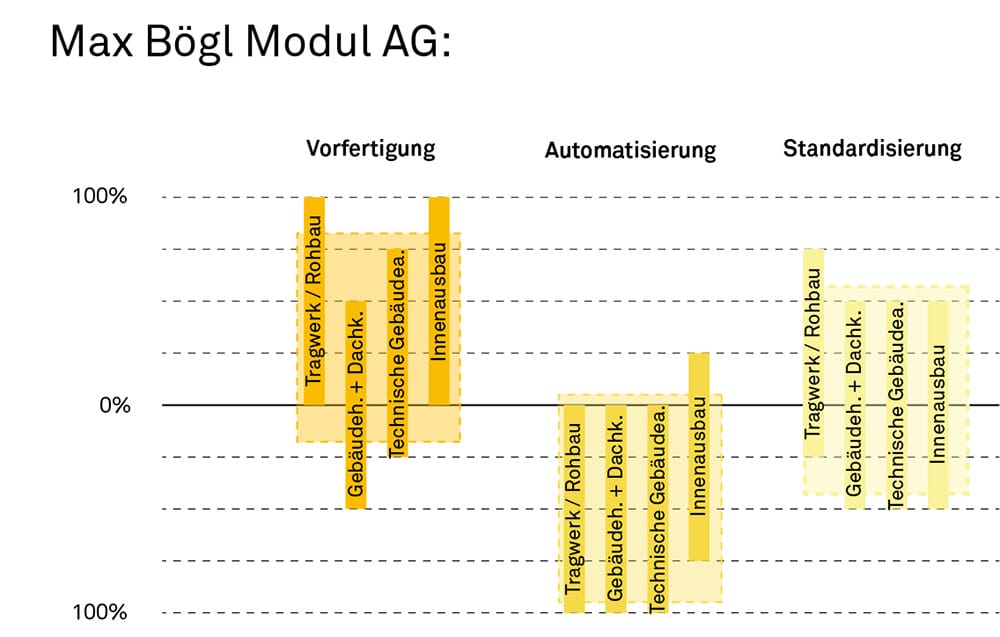

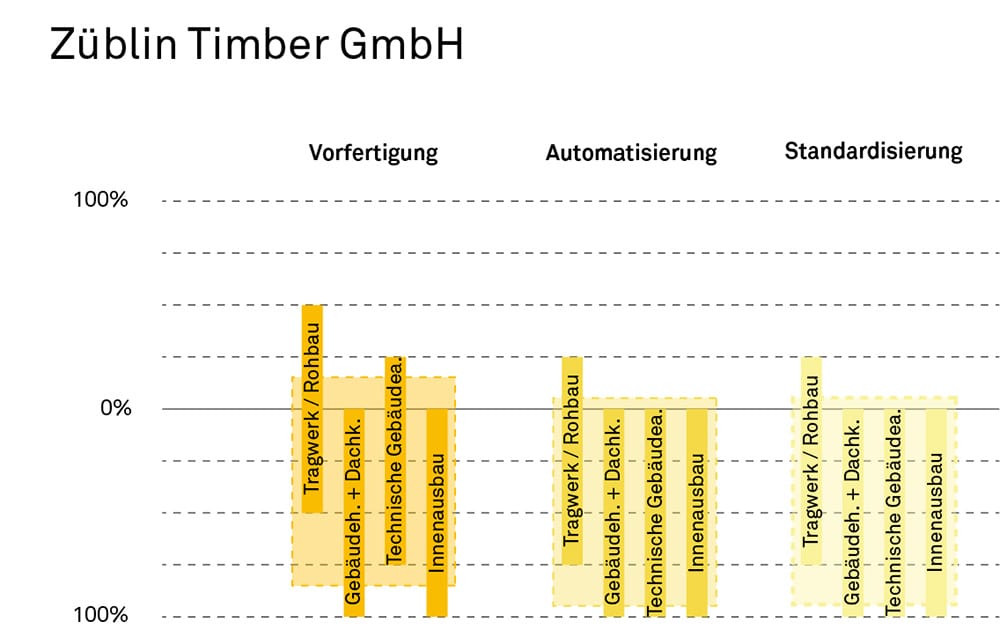

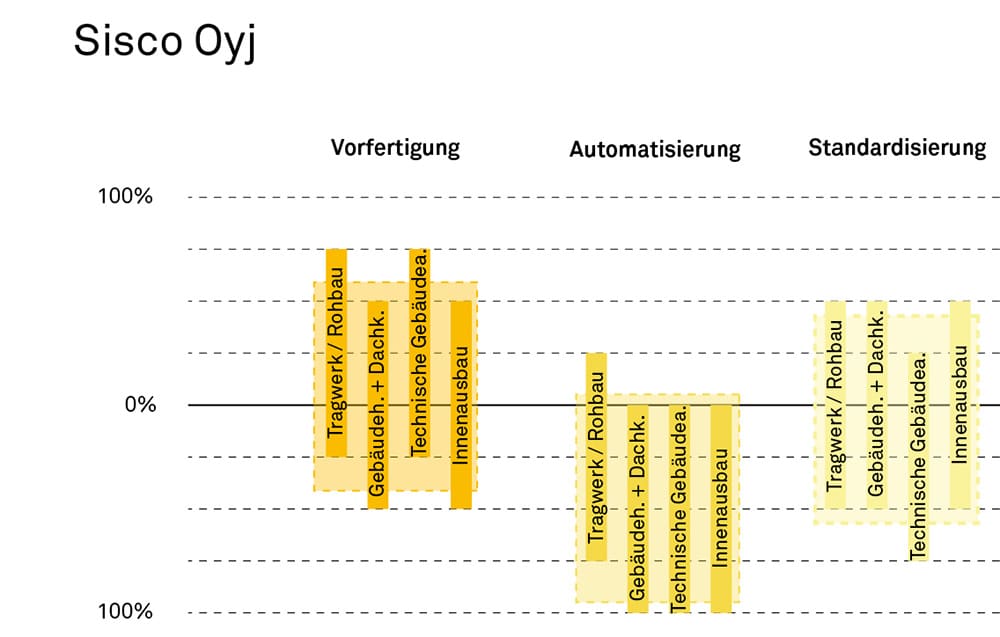

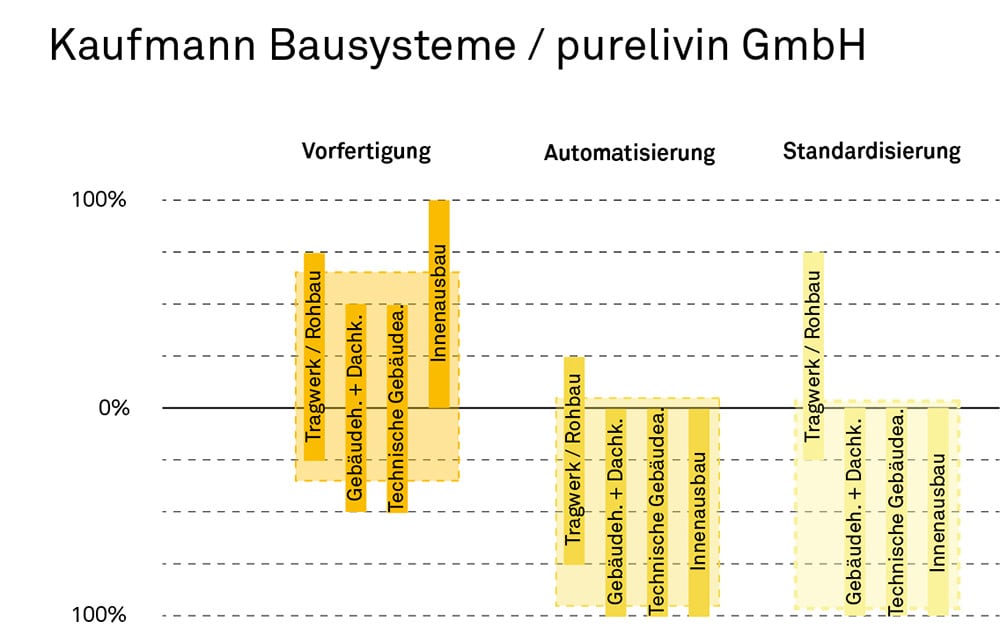

Um eine Bewertungsgrundlage für die anvisierten Ergebnisse der Studie zu schaffen, wurde eine Kategorisierung der unterschiedlichen baukonstruktiven Bereiche – Tragwerk, Gebäudehülle, TGA und Innenausbau – eines Gebäudes entwickelt. Auf dieser Basis wurden dann die unterschiedlichen Betrachtungsebenen immer im Hinblick auf die baukonstruktiven Bereiche geprüft. Neben dem Grad der Vorfertigung, der sich zunächst auf die hergestellten Elemente oder Module und in der Folge auf das Gebäude als Gesamtprodukt bezieht, wurden außerdem die Themenschwerpunkte Automation, Standardisierung und Integration der Planungs- und Produktionsprozesse bewertet.

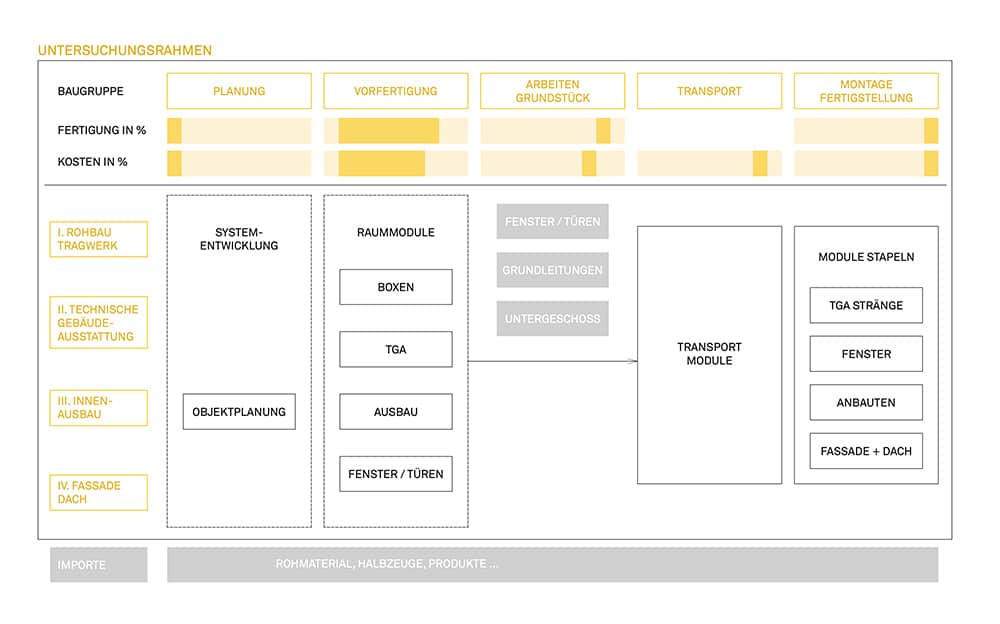

Der Untersuchungsrahmen unterscheidet in der Studie zwischen der Produktion zwei- und dreidimensionaler Komponenten, weshalb die Datengrundlage differenziert aufgebaut wurde. Vor diesem Hintergrund wird deutlich, dass für die Herstellung zweidimensionaler Bauteile die lokalisierten Zeit- und Kostenfaktoren anders gewichtet wurden als für die Fertigung von dreidimensionalen Raumzellen.

Die Grafik unten rechts zeigt den Untersuchungsrahmen, der die Herangehensweisen der beteiligten Unternehmen für den Bau von Raummodulen sowie deren Produktionsketten beschreibt. Die vier baukonstruktiven Sub-Systeme werden analog der entwickelten Produktionszyklen Planung, Vorfertigung, Arbeiten auf dem Grundstück, Transport sowie Montage und Fertigstellung auf der Baustelle kategorisiert und entsprechend beschrieben. Im oberen Teil der Grafik wird der prozentuale Anteil jedes Produktionsschrittes in Bezug auf den Fertigungsgrad und die entsprechenden Kosten festgehalten.

Im Vergleich zur Herstellung von zweidimensionalen Bauteilen und Komponenten ist der Vorfertigungsgrad von Raumzellen relativ hoch. Dreidimensionale Moduleinheiten werden generell hoch vorinstalliert, wohingegen ein stringentes Konstruktionsraster zu einer geringen gestalterischen und architektonischen Flexibilität führt. Im Gegenteil dazu lassen sich Wand- oder Deckenbauteile nicht in gleichem Maße vorfertigen und ausstatten. Sie erreichen eine geringere Funktionalität, was jedoch zu größeren Freiheiten in Konstruktion und Bauweise führt.

Entwicklung der Baupreise (1999 – 2014): Analyse der Preisentwicklung für Bauleistungen gruppiert nach Kostengruppen der DIN 276

Quelle: überarbeitete Darstellung aus „ANALYSE DER VERURSACHER VON INVESTITIONS- UND BETRIEBSKOSTEN IM WOHNUNGSBAU“;

INWIS – INSTITUT FÜR WOHNUNGSWESEN, IMMOBILIENWIRTSCHAFT, STADT- UND REGIONALENTWICKLUNG GMBH; BBSR FORSCHUNGSPROJEKT; 2015

Ganzheitliche Betrachtung der Produktionsprozesse

In der Best-Practice-Studie wurden die baukonstruktiven Gebäudekategorien entsprechend ihren Produktionsabläufen einer genauen Analyse unterzogen. Ausgehend von fünf Referenzprojekten der partizipierenden Unternehmen sollten Fertigungsabläufe, Prozessdauer und Kostenanteile untersucht, geprüft und verglichen werden. Experten-Interviews mit den unterschiedlichen Akteuren, wie Planern, Baubeteiligten und Produktionsverantwortlichen, halfen dabei, die unterschiedlichen Abläufe zu kategorisieren und Zeiten- als auch Kostenanteile zu rekonstruieren. Eine ausführliche gebäudekundliche Analyse beschreibt die Gebäudetypologie, Maßordnung und den Grad der Standardisierung eines jeweiligen Projekts.

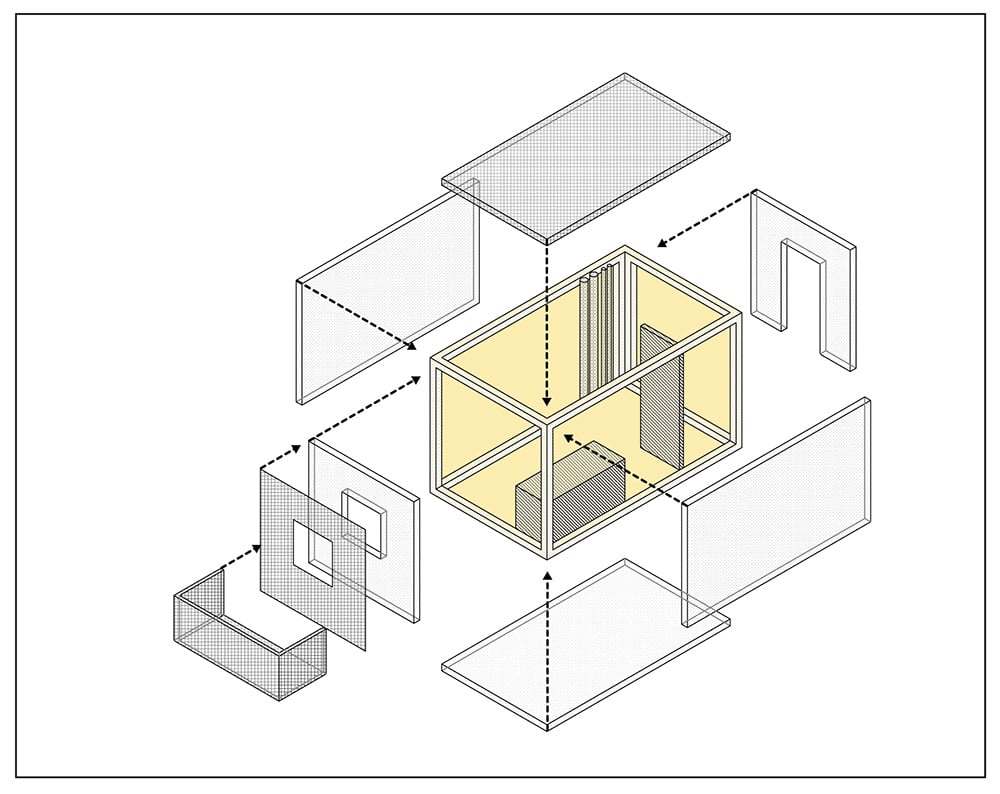

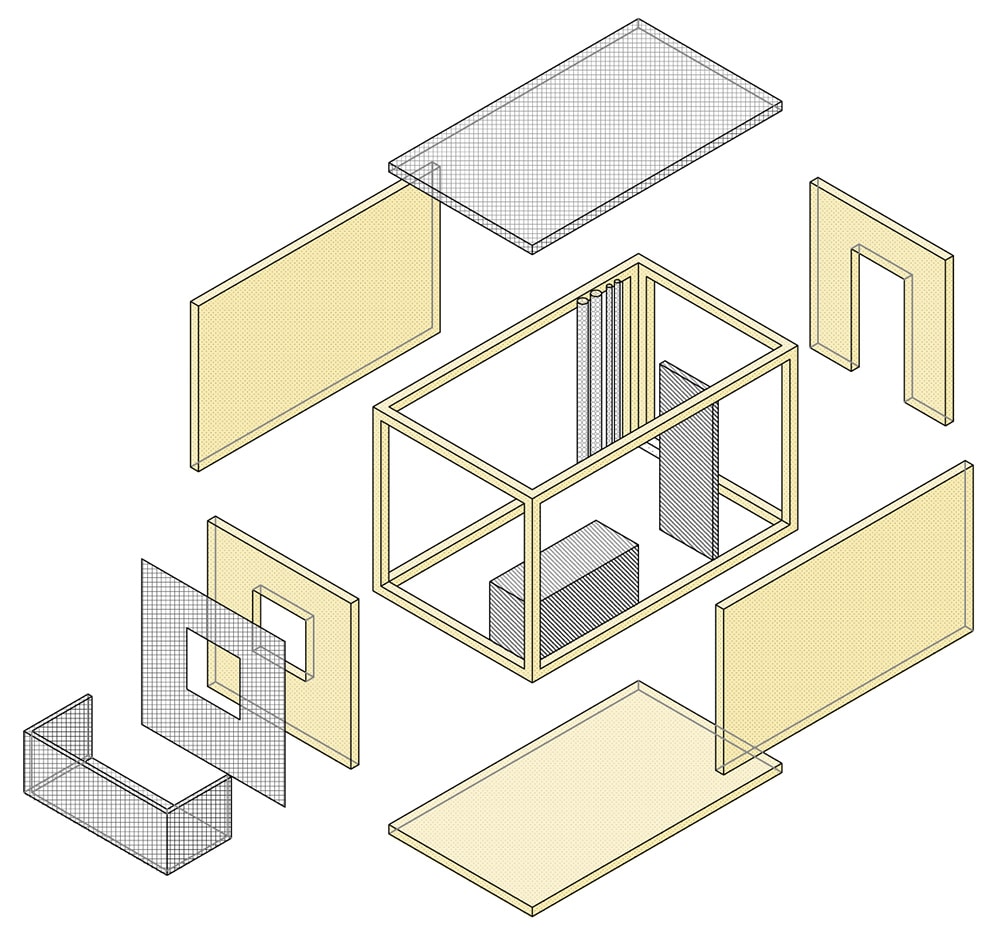

Vorhergehende Studien haben ergeben, dass für eine effiziente Vorfertigung sowie (Teil-)Automatisierung die Koordinierung und Integration der baukonstruktiven Sub-Systeme (Abbildung rechts) entscheidend ist. Aus diesem Grund wurden diese vier Kategorien wie folgt analysiert und hinsichtlich der o. a. Parameter geprüft:

1 ROHBAU UND TRAGWERK

Tragwerk und Rohbau eignen sich als wesentlicher Bestandteil der Baukonstruktion eines Gebäudes im Hinblick auf die Vorfertigung von Bauteilen besonders. In dieser Studie wird zwischen der Anwendung zwei- und dreidimensionaler Komponenten unterschieden. In Bezug auf das Tragwerk wird somit der Einsatz von Stützen, Trägern, Wand‑, Boden- und Deckenbauteilen mit dreidimensionalen Raumeinheiten verglichen. Bauweise und Materialität des Tragwerks beeinflussen sowohl die baukonstruktive Weiterentwicklung als auch Produktions- und Montageprozesse eines Gebäudes und sollten in Kooperation mit den beteiligten Unternehmen detaillierter betrachtet werden.

2 GEBÄUDEHÜLLE UND DACHKONSTRUKTION

Dieser Bereich unterliegt auch im konventionellen Bauen häufig einem hohen Vorfertigungsgrad und bietet aufgrund einer Fertigung von hochinstallierten Fassadeneinheiten effiziente Ablaufszenarien, die zügige Montageprozesse auf der Baustelle gewährleisten.

3 TECHNISCHE GEBÄUDEAUSSTATTUNG

Aufgrund der systematisierten Bauweise im Bereich des vorgefertigten Bauens werden bei der technischen Gebäudeausstattung Lösungsansätze erforderlich, die trotz komponenten- oder modulübergreifender Verbindungen einen hohen Grad an Vorfertigung und Integration ermöglichen. Hierfür erfolgte eine Untersuchung der Schnittstellenbereiche und der Umgang in Produktion und Montage der herstellenden Betriebe.

4 INNENAUSBAU

Für den Innenausbau wurde analysiert und verglichen, inwieweit der Ausbau eines Gebäudes bereits in der Werkhalle erfolgt und welcher Vorfertigungsgrad in diesem Zusammenhang erreicht werden konnte. Der Innenausbau reicht von bezugsfertigen Oberflächen der Wände, Böden und Decken und Einbauten, wie z. B. Türen und Treppen, bis hin zu komplett ausgebauten Bädern oder Küchenzeilen.

Aus der Untersuchung der Produktionsprozesse und einer daraus folgenden Kategorisierung der Montage‑, Bauzeiten und Kostenanteile für diese Sub-Systeme ist schließlich eine Bewertung des Gesamtsystems erfolgt, die als Grundlage für mögliche Optimierungspotenziale zukünftiger Projektrealisierungen diente. Im Ergebnis zielt die Studie darauf ab, Ansätze zur Effizienzsteigerung und Qualitätsverbesserung für den vorgefertigten und seriellen Wohnungsbau aufzuzeigen, um echte Alternativen für den Bereich des kostengünstigen Wohnens abzuleiten und bereitzustellen.

Durch diese umfassende Betrachtung des Produktionsprozesses in Kombination mit der Analyse eines Referenzprojekts konnte schließlich sowohl der Vorfertigungs‑, der Automatisierung- als auch der Standardisierungsgrad für das jeweilige herstellende Unternehmen bewertet werden.

Hoher Grad der Vorfertigung – geringer Automatisierungsgrad

Die Ergebnisse der Analysen wurden im Anschluss numerisch ausgewertet und verglichen. Die Grafiken links veranschaulichen die Ergebnisse und stellen die unterschiedlichen Grade der Vorfertigung, Automatisierung und Standardisierung für jedes der fünf beteiligten Unternehmen dar.

Ergebnisse

Die Kategorie Tragwerk und Rohbau weist allgemein einen sehr hohen Vorfertigungsgrad auf. Die Bau- und Konstruktionstypologien der Hersteller basieren auf dem Einsatz tragender Wand- und Deckenbauteile oder dreidimensionaler Raummodule, die teilautomatisiert vorgefertigt und auf die Baustelle geliefert werden. Dort werden die einzelnen Komponenten zügig zu Gebäuden mit bis zu fünf Geschossen ohne zusätzliche Ertüchtigung montiert. Um vor Ort mit der Montage der vorgefertigten Bauteile beginnen zu können, müssen einzelne Planungsmaßnahmen im Vorfeld stattfinden. Zur Erreichung eines effizienten Bauablaufs sollten daher u. a. die Grundstücksbereitstellung, die Herstellung der Gründung, das Errichten der Erschließungskerne und ggf. des Untergeschosses parallel geplant und während der Bauteilproduktion ausgeführt werden. Unternehmen wie z. B. die Alho Modulbau GmbH und Max Bögl Modul AG, bei denen die Erschließung und Gebäuderausteifung Teile des vorgefertigten Systems darstellen, verringert sich dieser Aufwand.

Auch die technische Gebäudeausstattung und der Innenausbau würden sich grundsätzlich zu einem hohen Grad vorfertigen lassen. Üblich ist für diesen Bereich jedoch gemeinhin eine Herstellung in konventioneller Bauweise, die im Anschluss an die Fertigstellung des Rohbaus erfolgt. Der entscheidende, durch die Vorfertigung herbeigeführte Vorteil besteht in diesem Bereich vor allem in der Verlagerung der Prozesse in ein witterungsunabhängiges Umfeld oder eine Werkhalle sowie der Trennung der Gewerke, die auf diese Weise unabhängig voneinander in der Halle arbeiten können.

Der Automatisierungsgrad ist über die gesamte Produktionskette auffallend gering. Die meisten Arbeitsschritte werden entweder vollständig manuell oder aber zu geringen Teilen durch Maschinen ausgeführt. Häufig kommen industrielle Fertigungsmethoden und Werkzeugmaschinen unterstützend zu den handwerklichen Tätigkeiten zum Einsatz. Automatische oder halb automatische Produktionsanlagen beschränken sich auf die Herstellung tragender Bauteile oder Plattenwerkstoffe sowie die Beförderung der Module. Der Grad der Standardisierung ist letztendlich ein entscheidendes und charakteristisches Merkmal der einzelnen Bausysteme. Die Entscheidung der Hersteller, das System auf klar definierte, katalogisierte Elemente zu beschränken oder im Gegensatz dazu ein offeneres und variableres System anzubieten, lässt sich im jeweiligen Verhältnis des Wohnungsbaus als (Massen-) Produkt begründen.

Potenziale vorgefertigter Modulbauweisen

Basierend auf den Untersuchungen der Studie und den daraus folgenden Ergebnissen lassen sich die beleuchteten Potenziale des vorgefertigten Bauens, wie z. B. eine individualisierte Bauteilherstellung, effiziente Prozessabläufe oder die Erreichung hoher qualitativer Standards, bestätigen. Die aktuelle Marktsituation zeigt hingegen, dass der Bereich des vorgefertigten Bauens noch eine Nische abbildet und im Vergleich zum konventionellen Bauen einen relativ begrenzten Anteil am gesamten Baugeschehen aufweist. Weiterhin wird deutlich, dass die meisten Betriebe zwar standardisiert arbeiten, insgesamt aber ein geringer Grad automatisierter oder digitaler Arbeitsabläufe vorhanden ist. Vor diesem Hintergrund ist eine integrative Planungs- und Fertigungsabwicklung als ganzheitlicher Prozess ein Meilenstein in der anvisierten Zielperspektive.

Die vorgestellten Bauweisen und -systeme weisen größtenteils einen sehr hohen Vorfertigungsgrad auf und erreichen, zum Teil durch Standardisierungsstrategien impliziert, eine vergleichsweise hohe Produktivität. Potenziale auf den Gebieten der Automatisierung und einer kontinuierlichen digitalen Integration werden aber bei Weitem nicht umfänglich ausgeschöpft. Im Vergleich zu alternativen Industrien konnten sich technische Entwicklungen aufgrund des traditionellen Geflechts am Bau nicht in gleichem Maß etablieren.

Zur Steigerung der Effizienz, Minderung von Fehlerquoten und Optimierung der Produktionsabläufe besteht daher ein besonderes Entwicklungspotenzial, von dem die weitere Verbreitung, die Wettbewerbsfähigkeit und auch die Akzeptanz vorgefertigter Systembauweisen abhängen. Diese Studie soll im Hinblick auf diesen Entwicklungsprozess eine Standortbestimmung darstellen und einen Einblick in Ansätze und Möglichkeiten des vorgefertigten Wohnungsbaus bieten.

Quelle

[1] Koch et al., 2017. Prognos Endbericht: Wohnraumbedarf in Deutschland und den regionalen Wohnungsmärkten. Studie Wohnungsbautag 2017. Prognos AG, Berlin.

Die Autorinnen

Prof. Dr.-Ing. Jutta Albus

Jutta Albus ist Architektin und Juniorprofessorin für Ressourceneffizientes Bauen an der Technischen Universität Dortmund.

Dipl.-Ing. (FH) M. A. Arch. Lena Rehnig

Lena Rehnig ist Architektin und Wissenschaftliche Mitarbeiterin der Juniorprofessur für Ressourceneffizientes Bauen an der Technischen Universität Dortmund.

www.bauwesen.tu-dortmund.de